le vilebrequin et comment se passer de la soudure

Le vilebrequin fait plus appel au travail du métal...Et ce n'est pas toujours naturel pour un constructeur d'orgue de barbarie qui travaille plutôt le bois.

Bien qu'il soit affirmé avec force et convictions qu'un vilebrequin se désarticule très rapidement s'il n'est pas soudé (ce qui se vérifie effectivement par l'expérience). Je ne soude pas mes vilebrequins et ils résistent à tous les efforts.

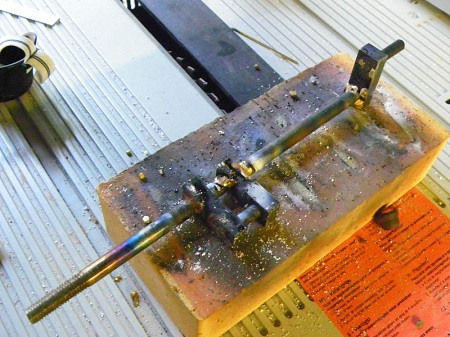

Sauf celui du mini 29T :

Le vilebrequin provisoire pour faire les essais "calamineux" mais pas calamiteux. D'habitude j'ai plus de mal à souder sans le cintrer. Il semble que les bras de plus petite épaisseur sont moins sujets aux différences de température donc ils induisent moins de contraintes après refroidissement.

J'ai utilisé un chalumeau sur bouteille de gaz butane pour la brasure et une baguette spéciale à 40% d'argent pour les brasures de tuyaux gaz dont la température de fusion est plus basse. Le filetage en extrémité du vilebrequin pour la manivelle doit être réalisé avant les soudures pour éviter de les solliciter trop fortement en torsion.

L'axe principal est coupé après les soudures la routine habituelle!

Un exemple de vilebrequin soudé par un amateur aussi bon soudeur que moi tiré de http://souffletetflutes.canalblog.com/:

C'est parce que je suis un piètre soudeur et qu'après l'opération les contraintes thermiques cintrent mon axe de vilebrequin (même avec la soudure par apport capillaire ce qui le rend impropre à sa destination) que j'ai été conduit à contourner cette opération.

Alors pourquoi et comment ?

C'est parce que généralement l'axe du vilebrequin est fixé sur deux paliers (un de chaque coté des extrémités ce qui suffit pour donner une droite comme axe de rotation). Les efforts de rotation exercés sur la poignée fléchissent l'axe sur le premier palier et se transmettent selon une génératrice conique. Les bras en acier sont alors soumis aussi à des efforts selon un cône ce qui désarticule très rapidement les assemblages.

Il suffit donc d'empêcher l'axe de transmettre ces efforts aux bras et manetons en rigidifiant l'axe entre la poignée et le premier bras avec un troisième support de l'axe entre le premier support et la poignée.

Ou encore de réunir ces deux supports en seul plus épais de l'ordre de 50 mm qui devient alors plus facile à aligner et fixer sur le collecteur

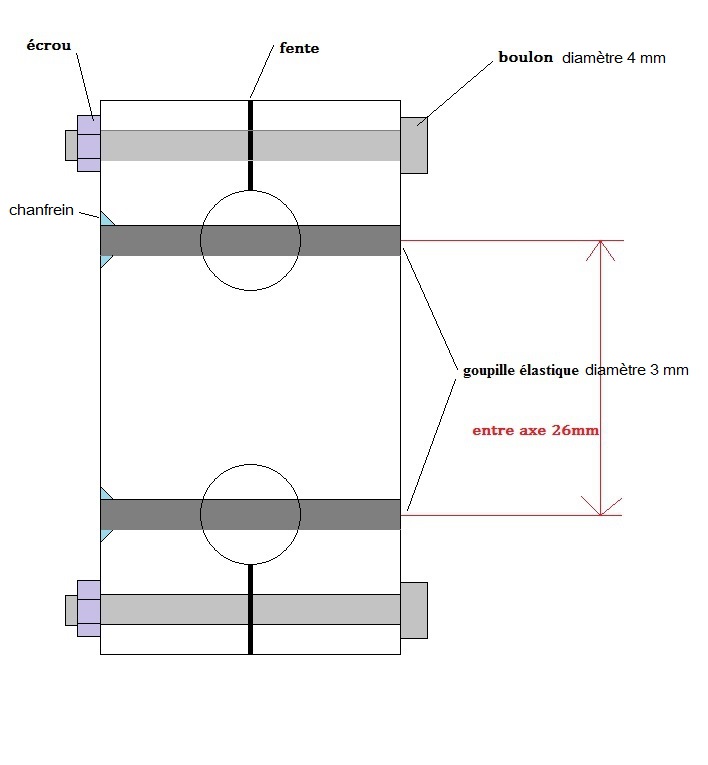

La présence de goupilles fendues (type mécanindus) reste évidemment indispensable mais devient suffisante.

La distance entre l'axe des manetons et l'axe du vilebrequin est généralement de 26mm pour un orgue 27 touches type Erman, donc le débattement est de 52mm c'est un compromis entre l'effort pour tourner et une production d'air suffisante en fonction de la surface du battant de pompes.

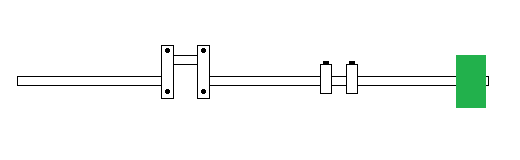

L'axe du vilebrequin est généralement constitué d'un rond étiré de diamètre 10 mm. Les bras sont généralement constitués d'une barre d'acier d'environ 10*30 mm et débitée en trois bras de 56 à 60 mm de long minimum pour un montage comme le schéma ci-dessous:

Les manetons peuvent et même doivent, tout à fait, avoir le même diamètre que l'axe principal. Les bras des manetons sont fendus pour pouvoir serrer provisoirement les axes avec des boulons de diamètre 4 mm en extrémité avec un écrou.

Puis on perce à 3mm de diamètre au travers des axes pour y introduire des goupilles élastiques fendues type mécanindus qui solidarisent fermement l'ensemble.

Il faut faire attention lorsque le foret débouche, si il n'y a pas de martyre sous la sortie le foret, il a alors une forte tendance à se coincer dans le copeau de sortie et risque de casser dans le trou en cours.

Il est souvent impossible de sortir le bout du foret coincé, la pièce doit être jetée et recommencée.

Il faut aussi penser à lubrifier, sortir les copeaux en ressortant et laisser refroidir le foret. La vitesse d'avancement du foret doit être lente et la vitesse de rotation rapide, voir l' article sur le sujet.

Astuce: Pour favoriser l'introduction des goupilles qui doivent se resserrer, l'entrée des trous des goupilles sur le bras est chanfreinée.

Si vous n'utilisez pas l'astuce du troisième montant, il sera indispensable de souder chaque assemblage d'axe sur les bras tout en conservant les goupilles et éventuellement les boulons et écrous.

les fournitures pour un vilebrequin sont dans l'article commandes groupées:

l'axe en rond étiré diamètre 10mm pour l'axe et les deux manetons 35 cm à couper et percer

( Il en faut également 20 cm pour l'axe du rouleau entraineur)

les 6 goupilles de type mécanindus diamètre 3 longueur 30 mm

les 3 bras en acier laminé 10*30 longueur 60 mm soit 18 cm à couper et percer

les 6 vis BTR M4 longueur 35mm et écrous

Le soucis le plus courant lors du calcul du débattement vient de la sous estimation de l'empilement de la peau et des éclisses dans le fond des pompes (fonction de l'épaisseur des peaux plus celle des éclisses et du nombre de plis qui est fonction du choix de type A, B ou C voir article) qui raccourcit la bielle et réduit l'entre axe des manetons et qui conduit généralement à refaire son vilebrequin avec un débattement plus petit donc une production d'air réduite.

L'astuce de fabrication du vilebrequin: l'axe principal est continu et coupé entre les bras des manetons après la mise en place des goupilles mécanindus.

Vue dé l'état avant coupe:

Si vous rencontrez des problèmes d'alignement avec ce type de vilebrequin monté sur plus de deux montant il vous reste la solution de faire le vilebrequin en deux parties chacune sur deux montants soit quatre montants en tout avec un axe coupé en deux morceaux reliés par un accouplement de oldham.

Une autre précision qui peut sembler une évidence les bras des manetons sont disposés à 90°, c'est à dire à l'équerre, pour avoir une succession de compressions étalée sur 4 temps et non comme l'envisage certains débutants en opposition à180°ce qui induit un effort plus important sur seulement 2 temps (compressions simultanée du point haut de l'une des pompes avec le point bas de l'autre).

La fixation de la poulie et celle de la manivelle demandent deux taraudages de 3 mm l'un en travers de l'axe principal pour la poulie, l'autre en extrémité de l'axe du vilebrequin pour éviter la sortie de la manivelle.

Une dernière recommandation pour la fixation des poulies à gorges percer l'axe en acier avec un foret de 2.5mm fileter avec un taraud de 3mm et y visser une longueur de tige filetée de 3mm de diamètre et 3 cm de long en croisillon qui va prendre place dans une fente creusée dans la poulie sans dépasser du flan de la poulie.

Pour tarauder le trou dans l'axe manivelle ou du rouleau entraineur apprendre à tarauder droit et progressivement avec lubrification, retours arrière fréquents pour dégager les copeaux et surtout ne pas casser le taraud.

Pour éviter que la poulie se décale et échappe il suffit de la placer d'abord sur le croisillon, puis la manivelle et sa roue libre, puis de couper l'axe du vilebrequin un poil plus long pour laisser la manivelle libre pour tourner en arrière.

Puis on perce l'axe en son centre avec un foret de 2.5 mm largement pus profond que la longueur à fileter et on taraude un filetage de 3 mm pour y visser un boulon et une rondelle large d'au moins 12 mm.

Le taraudage non débouchant de cet axe est

Le taraudage non débouchant de cet axe est encore plus délicat car les copeaux s'accumulent dans l'axe. ne pas hésiter à retirer le taraud pour les évacuer.

Si vous avez modifié les plans pour réduire au minimum la longueur du collecteur et fait des montants de vilebrequin au plus court, il faut vérifier le libre passage des bras par rapport au coté pour ne pas buter dessus.

Sinon il faudra raboter les angles du bras ou creuser leur passage dans le coté. C'est là que l'on voit ceux qui peuvent visionner les conséquences en 3D des plans en 2D avant de se lancer dans l'atelier...

Autres astuces déjà signalées dans l'article ergonomie:

Celle révélée par Pierre pénard (dit PP) consiste à placer la poignée sur la bissectrice de l'angle des deux manetons pour réduire les points durs aux passages des maximums de pression des battants des pompes. C'est le principe de l'équilibrage des compresseurs d'air à deux cylindres.

L'astuce toute simple pour empêcher les enfants de tourner la manivelle à l'envers, ce qui risque de plier du carton en chiffon entre les rouleaux presseurs: Monter un guide à bille anti-retour sur la manivelle. Autre désignation du guide à bille anti-retour: roue libre.

La vidéo de démonstration

Pour tenir compte des positions des pignons et poulies pour inverser le sens de rotation et/ou placer les poulies coté bord de référence pour dégager le fermoir de la boite de presseurs, allez voir:

l'article charnière de la boite de presseurs.

Pour inverser le sens de rotation on peut ajouter un axe supplémentaire .

Et dans l'orgue multistandard de Bernard, avec la courroie crantée derrière le chemin des cartons et un défilements de droite à gauche, ce qui oblige à avoir une charnière haute sur la boite de presseurs, ainsi on peut écrire les paroles sur le carton et les lire dans le sens normal.

Un avantage supplémentaire c'est de simplifier le problème de l'alignement des supports sur tous les axes qui peuvent n'avoir que deux supports chacun mais ce qui impose les roues dentées en contre partie.

Images extraites des réalisation : "le 42 touches de Bernard compatible 27/29 et midifié"

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 293 autres membres